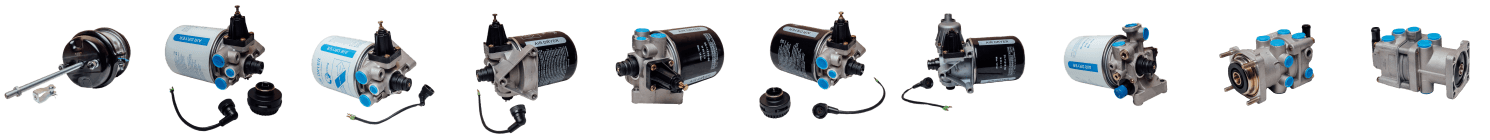

Производство тормозных систем

Стать диллером

бренд

Благодаря многолетнему опыта работы на российском заводе тормозной аппаратуры мы знаем какие узлы подвержены наибольшему износу в процессе эксплуатации и как обеспечивается климатическую устойчивость в условиях агрессивной среды.

Свою экспертность инженеры VOMA вложили в проектирование конструкторской документации и требований, которым должна отвечать продукция. Например, благодаря применению в изготовлении РТИ современных износостойких резиновых смесей обеспечивается эксплуатация запчастей при температуре от – 40˚С до + 80° на протяжении всего срока службы. Универсальная конструкция изделий, позволяет заменить широкий спектр как OEM, так аналогов российского и импортного производства.

Производственные мощности компании размещены на современном заводе в Китае, что позволяет их сделать доступными для конечных покупателей. Производство оснащено парком высокоточного оборудования с ЧПУ и установками с высоким уровнем автоматизации, что исключает применение ручных доделочных операций. На предприятии внедрен стандарт менеджмента качества ISO 9001, ISO TS 16949.

Свою экспертность инженеры VOMA вложили в проектирование конструкторской документации и требований, которым должна отвечать продукция. Например, благодаря применению в изготовлении РТИ современных износостойких резиновых смесей обеспечивается эксплуатация запчастей при температуре от – 40˚С до + 80° на протяжении всего срока службы. Универсальная конструкция изделий, позволяет заменить широкий спектр как OEM, так аналогов российского и импортного производства.

Производственные мощности компании размещены на современном заводе в Китае, что позволяет их сделать доступными для конечных покупателей. Производство оснащено парком высокоточного оборудования с ЧПУ и установками с высоким уровнем автоматизации, что исключает применение ручных доделочных операций. На предприятии внедрен стандарт менеджмента качества ISO 9001, ISO TS 16949.

Инженеры VOMA осуществляют контроль качества на всех этапах производства. Мы предлагаем вам не верить нам на слово и присоединиться к нам в экспедировании производства запчастей VOMA.

Контроль на всех этапах производства

На заводе внедрен полный цикл производства, поэтому аудит начинается с приемки сырья. Для литья мы используем первичный алюминий, что делает корпус готового изделия прочным. Для штамповки используется сталь марки 08Ю. Перед тем как металл попадает в производственные цеха проводится анализ химического состава металла.

Приемка сырья

Здесь с помощью штамповочного оборудования из листового металла высаживаются корпуса и хомуты тормозных камер.

Прессовой цех полностью автоматизирован.

В цехе механическом цехе осуществляется высокоточная обработка изделий на автоматическом оборудовании с ЧПУ.

Цех механической обработки и сварки

После механической обработки комплектующие тормозных камер очищаются от загрязнений и металлической стружки в моечной машине. Данна процедура необходима для обеспечения долговечности изделий и исправной работы.

Линия сборки камер

В сборочном цехе из комплектующих изделий собирается готовое изделие. Сборка тормозных камер на производстве автоматизирована.

Линия сборки приборов

На специальных установках имитирующих работу изделия тормозные камеры проходят испытания на долговечность. Тормозные камера VOMA выдерживает 1 500 000 циклов.

В специальных климатических камерах при низких отрицательных и высоких положительных температурах проводится испытания на температурную стойкость. Рабочий диапазон эксплуатации тормозных камер VOMA от – 40˚С до + 80° C

Помимо этого тормозные камеры VOMA проходят испытания на вибрационную стойкость на специальных стендах и коррозионную устойчивость в камерах под воздействием соляного тумана.

При проведении входного контроля применяется увеличенный объём выборки.

В специальных климатических камерах при низких отрицательных и высоких положительных температурах проводится испытания на температурную стойкость. Рабочий диапазон эксплуатации тормозных камер VOMA от – 40˚С до + 80° C

Помимо этого тормозные камеры VOMA проходят испытания на вибрационную стойкость на специальных стендах и коррозионную устойчивость в камерах под воздействием соляного тумана.

При проведении входного контроля применяется увеличенный объём выборки.

После сборки готовые изделия проходят испытания в лаборатории.

В сборочном цехе из комплектующих изделий собирается готовое изделие. Сборка тормозных камер на производстве автоматизирована.

Испытания готовых изделий

Моечная машина

Только после успешного прохождения всех испытаний изделие упаковывается.

Продукция готова к отправке

Инженеры VOMA осуществляют контроль качества на всех этапах производства. Мы предлагаем вам не верить нам на слово и присоединиться к нам в экспедировании производства запчастей VOMA.

Контроль на всех этапах производства

На заводе внедрен полный цикл производства, поэтому аудит начинается с приемки сырья. Для литья мы используем первичный алюминий, что делает корпус готового изделия прочным. Для штамповки используется сталь марки 08Ю. Перед тем как металл попадает в производственные цеха проводится анализ химического состава металла.

Приемка сырья

Здесь с помощью штамповочного оборудования из листового металла высаживаются корпуса и хомуты тормозных камер.

Прессовой цех полностью автоматизирован.

В литейном цехе осуществляется отливание фланцев тормозных камер и корпусов аппаратов. Процесс литья автоматизирован и включает: плавление металла, дегазацию и формовку расплавленного металла под давлением.

Литейный цех